行业资讯

随着航空发动机技术不断发展和性能不断提高,涡轮叶片作为发动机的核心零部件,一直处于高温、高压、高速的燃气腐蚀工作环境中,承受着离心力、气动力、温度应力等循环交变载荷与动载荷作用,服役环境非常恶劣。但发动机涡轮叶片所用的基体材料的性能和所能承受的温度有限,不可能完全满足实际工作要求,为了提高其寿命、可靠性和抗疲劳等性能,使用各种涂层来提高叶片的防护性能是一种非常有效的方法。

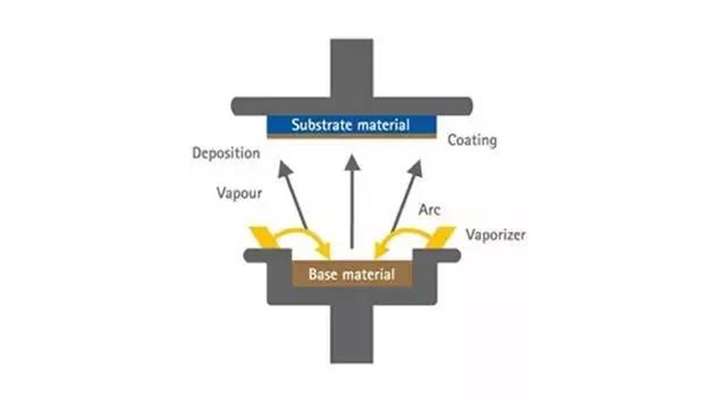

而涂层制备过程中,其中一种有效且广泛应用的方法为物理气相沉积工艺(PVD)。它是在真空条件下,把固(液)体镀料通过高温蒸发、溅射、电子束、等离子体、离子束、激光束、电弧等能量形式产生气体原子、分子、离子(气态,等离子态)进行输运,在固态表面上沉积凝聚和生成固态薄膜的过程。PVD沉积速度较快、无污染,PVD工艺处理温度在500-600左右,对遮蔽防护产品具有一定的要求。既要耐受高温,且遮蔽产品与叶片基材的附着力也要较好,否则在沉积过程中非常容易脱落。

PVD技术出现在上世纪70年代末期,早期工艺温度在500°并适用于多种材质基体涂层,现代燃气涡轮发动机为了达到更高的性能水平而对发动机温度要求逐步上升,增加的发动机温度会降低用于发动机涡轮部件材料的强度等性能,多年来材料学一直尝试使用各种形式的耐高温涂层来增加燃气涡轮发动机部件的可靠性和延长寿命。

国内外不断尝试各种高效遮蔽材料来配合优质涂层制备,如大连义邦高温合金遮蔽泥浆材料可用于815℃以下的铝扩散涂层制备工艺,适用于PVD工艺制备涂层的遮蔽需求。另外此遮蔽泥浆在高温下同时具备较好的附着力和优良的防渗效果。

目前用PVD工艺制备的涂层在炉内循环试验中被证明具有较高的耐应变能力,并且具有较低的导热系数,另外PVD工艺对环境没有不利的影响,符合目前绿色工业的发展方向。

本文意在传播新材料资讯,部分图片来自网络。

官网微博

官方微信