联系我们Contact us

- 电 话:

- +86-412-6330396(销售)

+86-412-6322505(售后)

- 传 真:

- +86-412-6348121

- 地 址:

- 辽宁省鞍山市铁东区和平路(鞍山办)

行业资讯

材料抵抗裂纹扩展断裂的韧性性能称为断裂韧性。是材料抵抗脆性破坏的韧性参数。是度量材料的韧性好坏的一个定量指标。在复合材料中用作衡量分层抗力的指标。在本实验中,使用双悬臂梁试验和ASTM D 5528中的修正梁理论,获得了MTM57/T700S (24K)-300-35%RW材料制成的12层单向层合板的裂纹能量释放率(裂纹开始时间)。

针对复合材料增韧方式通常有以下几种,针对每种材料特性,优缺点如下:

增韧颗粒:

增韧颗粒通常为高分子化合物,能与树脂混溶,含有活性基团,可以参与树脂的固化反应,提高断裂伸长率和冲击强度,但热变形温度有所下降,这种物质称之为增柔剂(增韧颗粒),

增韧颗粒加入树脂中的增韧颗粒分散性差,能够形成高和低颗粒密度区域,进而降低复合材料的性能。此外,在固化过程中,韧性增强颗粒会在树脂中流动,进而导致更加不均匀的颗粒分布。韧性增强颗粒还会增加树脂的粘性,使树脂特别不适合用非热压罐加工方法制造的层合板,而且会增加层合板的厚度,降低层合板的平面刚度和强度,并有可能降低复合材料层合板的玻璃化转变温度(Tg)。

增韧聚合物膜:

在层间区域使用聚合物膜的复合材料增韧技术会导致树脂流动性差、孔隙率和树脂与膜之间的附着力差,这种方法通常不适合与液体成型工艺一起使用。

预浸料材料的交错膜往往是僵硬的,无粘性和难以使用。在层合板中使用微纤维膜可以提高抗冲击性,但往往对其他复合材料的机械和物理性能有不利影响。

此外,添加大量的超细纤维膜可能导致层合板的重量和厚度增加。

纳米纤维膜:

纳米纤维膜Xantu. Layr是非常精细的纤维材料,采用静电纺丝工艺,将连续的千米长的纳米纤维沉积到无纺布载体中。 在几乎不增加任何厚度和重量的情况下,改善复合材料的断裂韧性、冲击强度之后的压缩(CAI)和抗疲劳强度。

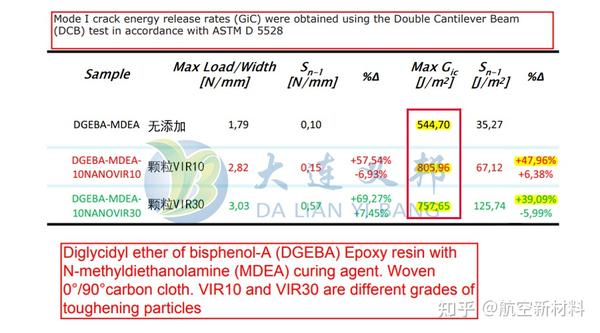

以下是加入增韧颗粒的增韧数据对比:

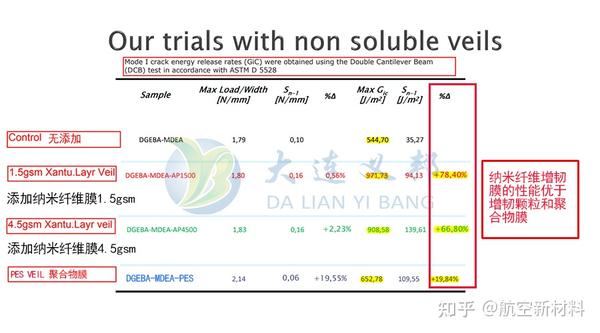

加入纳米纤维膜、聚合物膜的数据:

模式1层间断裂韧性汇总如下:

纳米颗粒 VIR10 增韧 (805.96-544.70)/544.7=47.96%

纳米颗粒 VIR30 增韧 (757.65-544.70)/544.7=39.09%

纳米纤维膜 1.5gsm 增韧 (971.73-544.7)/544.7=78.40%

纳米纤维膜 4.5gsm 增韧(908.58-544.7)/544.7=66.80%

实验表明,在ASTM D 5528实验前提下,以上三种材料分别进行模式I 断裂韧性实验,其中聚合物膜为19.84%,增韧颗粒VIR为47.96%,而大连义邦纳米纤维增韧膜 1.5gsm 最高可提升层间断裂韧性78.40%,数据远高于增韧颗粒和聚合物膜,可广泛适用于热固性树脂基碳纤维韧性增强。

纳米纤维增韧膜在不增加重量和厚度的情况下,可显著提升产品的断裂韧性,提高抗冲击,抗分层和耐疲劳特性,减震吸能提升树脂韧性,改善碳纤复合材料的脆性,在军工、航空、汽车、高端体育用品等领域,对提升CAI值上限有显著效果。

+86-412-6330396(销售)

+86-412-6322505(售后)