应用与解决方案

联系我们Contact us

- 电 话:

- +86-412-6330396(销售)

+86-412-6322505(售后)

- 传 真:

- +86-412-6348121

- 地 址:

- 辽宁省鞍山市铁东区和平路(鞍山办)

发动机叶片高温涂层遮蔽

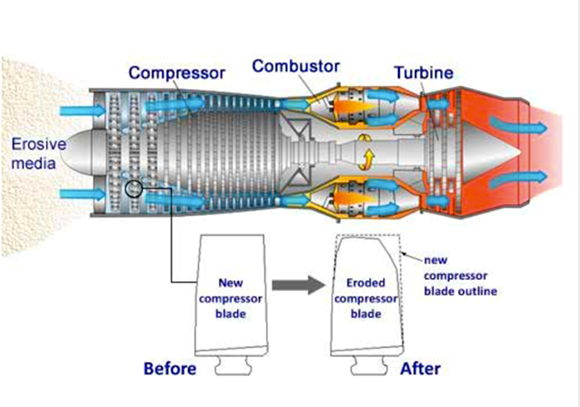

一直以来,航空发动机都在追求超高速、大升限、长航时、远航程等要求,随之而来的航空发动机内部工作温度也越来越高。为了使航空发动机在高温环境工作下的安全性和各项性能达标并能够继续可靠运行,航空零部件近年来则大量使用高温合金制造,尤其在先进航空发动机的“心脏”中。

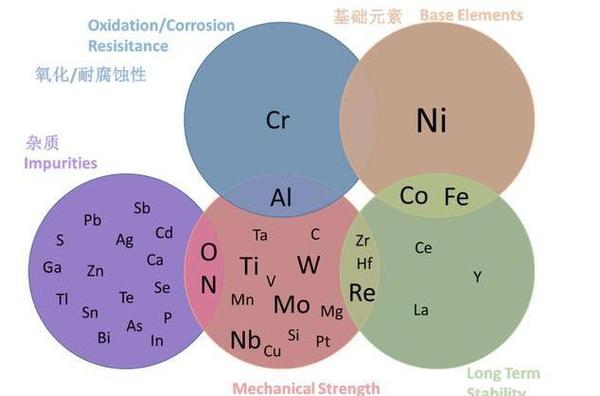

高温合金是指能够在600℃以上及一定应力条件下长期工作的金属材料。高温合金是为了满足现代航空发动机对材料的苛刻要求而研制,同时要求具备轻质、高强、高韧、耐高温、抗氧化、耐腐蚀等性能,这几乎是结构材料中最高的性能要求,可在较高的机械应力作用下长期工作的合金材料。

高温合金材料用量占发动机总量的44%~60%。主要应用于燃烧室、导向叶片、涡轮叶片和涡轮盘四大热段零部件,目前在高温工况下,既要满足够的力学性能,又要具备良好的化学稳定性。所以在高温合金表面制备耐高温、抗氧化保护涂层是解决这个问题的重要途径,在选择高温涂层的材料时,工况条件、基体、涂层作为整体需要综合考虑,才能获得良好结果,所以高温合金涂层的制备工艺至关重要。

常见的涂层制备工艺有粉末包埋渗和气相渗铝(VPA)等工艺。气相渗铝工艺和包埋渗铝工艺有点相似,业内通常被认为是包埋渗铝的升级工艺。

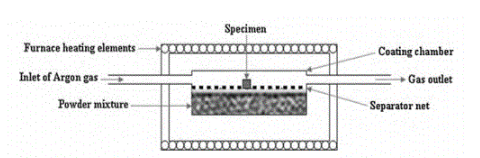

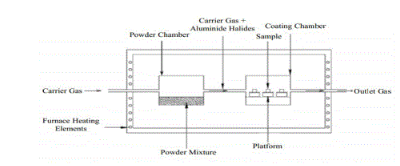

但两种工艺的区别是VPA中渗剂和渗件分开,至少要距离100mm,所以气相渗铝又叫非接触包埋渗铝。目前,气相渗铝工艺一般是将渗件放在包埋粉末的上方(见图1)或下游(见图2)。

在氩气中环境中将整个反应室加热到指定的温度,气相AlCIx的形成过程与包埋渗铝相同, 之后气态AlCIx通过Ar气载运或直接扩散到渗件表面,与基体元素Ni发生反应,并且通过Al外扩散和Ni内扩散共同作用形成Ni-Al涂层。此外,气相渗铝工艺也分为高活性过程和低活性过程,不论是用哪一种方法均可以获得有特殊应用且抗高温氧化/耐热腐蚀性能好的渗铝层。

气相渗铝工艺不仅可以渗件和粉末分离,还可避免渗剂中的粉末颗粒镶入涂层表层,进而制备的表面渗铝涂层厚度更加均匀,干净且无杂质。此外,气相渗铝还可更好的控制反应过程。

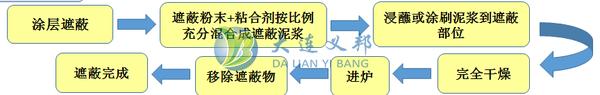

大连义邦的高温遮蔽泥浆在气相渗铝涂层制备中可作为遮蔽材料配套使用,在某所叶片榫头部位已经获得成功应用,应用温度高达1000°C以上,遮蔽材料有遮蔽粉末和粘合剂两种,按比例调配。遮蔽泥浆典型的粘度范围是100 - 120 Krebs,不超过 120 Krebs。可以用斯托默旋转粘度计(Stormer) 来测量。

每层遮蔽泥浆涂覆的过程中,涂层不应过厚,较薄的涂层最适宜,这样好处是可使用更少的时间来干燥浆液。另外值得注意的是在涂下一层泥浆之前务必确保之前的泥浆层已经完全干燥。

泥浆干燥的时间也会随着烤箱内的气流而改变,通常选择烤箱外冷却部件。每次配比前准确估算浸蘸叶片所需的遮蔽泥浆用量,可以避免浪费。剩余的泥浆,可以密封保存供以后使用(注这种混合好的泥浆再次使用必须搅拌均匀)。

具体的遮蔽泥浆应用步骤如下:

当然,不同的遮蔽工艺对应不同的应用方案也会有所不同,大连义邦的高温遮蔽泥浆在气相渗铝涂层制备中可作为遮蔽材料配套使用,在某所叶片榫头部位已经获得成功应用,应用温度高达1000°C以上。

本文意在传播新材料资讯,部分图片来自网络。

+86-412-6330396(销售)

+86-412-6322505(售后)