联系我们Contact us

- 电 话:

- +86-412-6330396(销售)

+86-412-6322505(售后)

- 传 真:

- +86-412-6348121

- 地 址:

- 辽宁省鞍山市铁东区和平路(鞍山办)

行业资讯

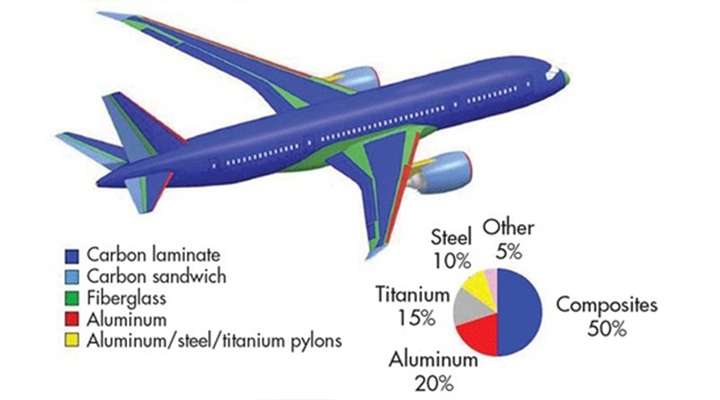

碳纤维复合材料相较于金属钣金材料,其在耐腐蚀、耐疲劳、比强 度、比模量等方面的优势碳纤维复合材料因其优异的力学性能,在航大航空、汽车、新能源、军事、工业等领域具有越来越多的应用。但其设计影响因素较多,如在疲劳载荷作用下发生微小裂纹,疲劳断裂等,其失效形式较为复杂,通常复合材料断裂是从基体开始的,然后扩展到界面,其失效的形式和实际载荷多种多样。

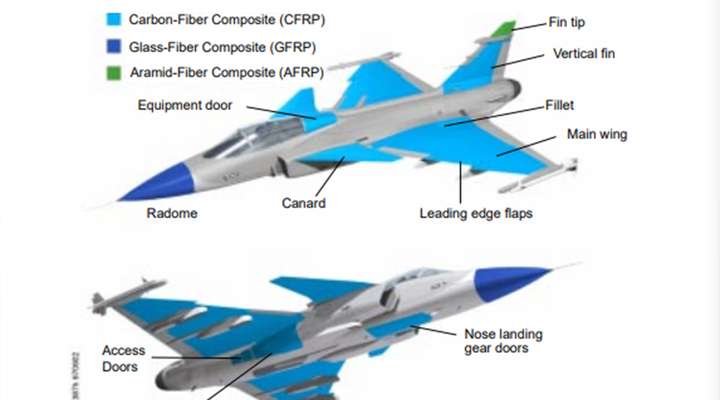

在1970年代和80年代早期研发的各种军用飞机(如F-16, F-15和F/A-18的设计和开发过程中,并没有对复合材料特定损伤公差的要求和设计标准。虽然早期碳纤维材料显著节约了重量,增强了耐腐蚀性能,但复合材料层间抗疲劳损伤和裂纹并不理想。高损伤阻抗、高抗疲劳及弹击损伤容限等都是飞机等高强度碳纤维结构件所需要的特性。

虽然碳纤维本身韧性很好,但是目前的复合材料在使用过程中因不断运动,部分机械部件可能会疲劳失效,并且由于材料的本身性质不同,我们无法对每个材料都作出几何学上的描述。

如在湿热的条件环境下,复合材料的疲劳性能与常温下的温度和湿度有很多的区别,因为,复合材料的疲劳性能依赖于环境,复合材料中的基体不仅对温度敏感,而且极易吸收环境周围中的水分。

另外复合材料本身具有优越的拉伸疲劳特性,但与金属有着本质的区别,压缩荷载对金属结构的疲劳裂纹起到闭合作用,而复合材料在压缩荷载的作用下,疲劳寿命明显降低,疲劳寿命的分散度远大于金属材料,不能采用以上方法进行研究。

由于碳纤维复合材料其疲劳失效形式具有复杂性,其影响因素不仅有复合材料本身层叠成形的原因,同时其疲劳性能也受制于复合材料铺层方向与载荷方向的角度。80年后各国开启了对碳纤维在环氧树脂基中的层间抗疲劳损伤和裂纹的测试和研究。

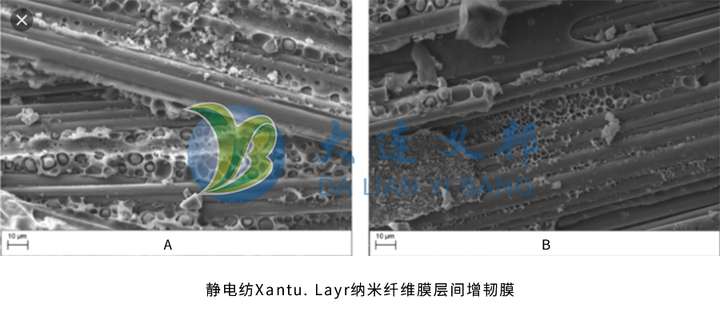

其中有代表性的如大连义邦Xantu. Layr纳米纤维膜层间增韧膜,是提升复合材料抗疲劳损伤和裂纹而研发的一款树脂增韧材料,通过在预浸料层间增加热塑性纳米纤维膜从微观提高树脂韧性,冲击或压缩后吸收裂纹能量。千米长的纳米纤维通过静电纺,具有巨大的表面积,如同壁虎触角,在预浸料上下层树脂间,充当脆性树脂基体的纳米级增强物质,最终形成更坚韧的树脂,增加了裂纹扩展所需的能量。

当今的现代战斗机在飞行的关键主要结构中含有很高比例的先进复合材料,例如B-2隐形轰炸机、F-22先进战术战斗机、F-117A和V-22旋翼直升机等。随着当今碳纤维及复合材料广泛应用,民用市场也在不断壮大,如高端汽车、竞技自行车等都在因材料和技术不断更新迭代而获得更多的创新可能。

本文意在传播新材料资讯,文中图片来自网络。

- 上篇文章:遮蔽泥浆在物理气相沉积工艺下的应用

- 下篇文章:碳纤复材抗冲击损伤CAI增强树脂是关键

+86-412-6330396(销售)

+86-412-6322505(售后)